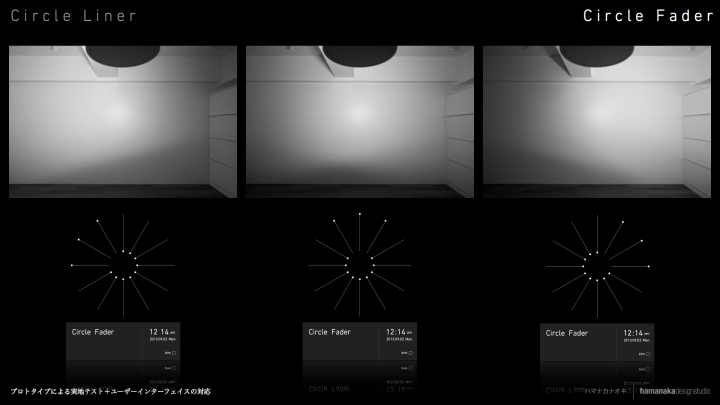

空間の闇を手元でコントロールするための統合環境。ハードウェア「CircleLiner」をタブレットアプリ「CircleFader」で操作する。

2013年建築家のあかりコンペティション 優秀賞。

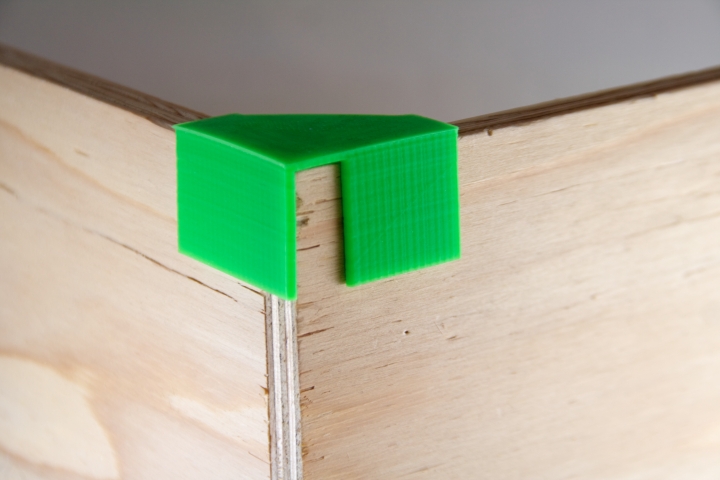

板材の固定を補助する治具。このまま固定しても用は足るが、FDMタイプの3Dプリンタで造形するには時間がかかりすぎるので、治具としている。

天板、貫、脚、などすべての構成要素を同じ断面の材料で製作する家具の製作法。寸法に応じてテーブル、ベンチなどが作成できる。

組立/分解が容易なスタッキング・スツール。板材をCNC加工して製作する。フラットパッキングを実現しており、座面にレーザー加工を施すなどのカスタマイズの可能性がある。

Webメディア、fabcrossがまとめている日本全国のファブスペース一覧。

ファブラボ北加賀屋の森本氏が手がけるプロジェクト。プログラマブルな物質、フィジタル (フィジカル+デジタル) がキーワード。

at.Fabで開催した「ファブボットかんなちゃんをつくろう!」ワークショップの様子。

自身で主宰するハマナカデザインスタジオのプロトタイピングラボ、そしてオープンな市民工房として [at.Fab (アトファブ)] を設立して2年と数ヶ月が経つ。

これを機に「暮らしとファブリケーション」と題して、建築設計/デザインの事務所であるこのスタジオが、なぜ社会に開かれた工房を持つスタイルに至ったのか、日々の活動を織り交ぜつつ記していくことにした。

共感の過程

メイカー・ムーブメント (Maker Movement) *1が話題になり始めてどのくらい経つだろうか?インターネットによってつながった個人が、手頃になったデジタル工作機械を活用したものづくりの状況を共有し始め、そうした社会現象を米国の雑誌 "Wired" の編集長であったクリス・アンダーソンが書籍 "Makers: The New Industrial Revolution" にまとめたのが、2012年ころのこと。メイカー・ムーブメントの契機となったパーソナル・ファブリケーションについては、2000年代後半から大きな盛り上がりを見せていたように記憶している。

その間、盛り上がりに共感しつつ、呼応する形でオープン・デザインのウェブ・サイト [hamade.cc] を立ち上げたり、ファブラボ関内*2のメンバー、スタッフとして活動してきた。2013年の建築家のあかりコンペティションに応募した「Circle Liner」という案もiPadにインストールしたアプリとともにデジタル・ファブリケーションを活用したプロトタイプを審査の地、札幌まで持ち込んだのだが、それもそういったムーブメントに共感する中で生まれたものだ。プロトタイプはレーザー加工機で製作した筐体にLEDモジュール、マイコン、各種シールド、通信モジュールを実装した。

*1 : メイカームーブメントとは世界がインターネットにつながったあとのものづくりのあり方をあらわしている。ネットワークにつながった個人がパーソナル・ファブリケーションで生み出した製品が世界中にプロモートされ、販売も可能になる新しいパラダイムを表した言葉。その有様を概観した書籍『Makers: The New Industrial Revolution』に詳しい。著者は米国誌『Wired』元編集長のクリス・アンダーソン。

*2 : 「ファブラボは、デジタルからアナログまでの多様な工作機械を備えた、実験的な市民工房のネットワークです。個人による自由なものづくりの可能性を拡げ、「自分たちの使うものを、使う人自身がつくる文化」を醸成することを目指しています。」(ファブラボジャパンネットワークのウェブサイトより)ちなみに世界初とされるボストン (アメリカ)、ヴィグヤン・アシュラム (インド) のファブラボは、2001年から2002年に設立されている。

ファブラボ関内は2013年の夏、横浜で開催されたFabLabの世界大会、Fab9を機に設立された日本国内で6番目にオープンしたファブラボである。

CircleLinerをコントロールするためのiアプリ、CircleFaderのUIと実際にプロトタイプを稼働させた様子。闇を操ることで空間を演出する試行。

スタジオ設立へ

当初はファブラボやオープンしたばかりのMakers' BASEなど、機材を時間借りして製作を行っていたが、本格的にプロトタイプを作成するとなるとどうしても自前の機材が欲しくなる。当時改めて自身のスタジオを開くべくあり方を模索していく中で、自身のプロトタイピング・ラボを一般の人々に向けて開放することを検討し始めた。

現在スタジオが位置する品川区内の中延駅前という立地は、自宅から徒歩圏内で駅近の路面、という条件で手頃な物件をたまたま見つけたことが大きいが、ファブラボのスタッフとして活動していくなかで、ファブラボジャパン発起人でもある慶應義塾大学SFC田中浩也教授の唱える、街にひとつずつのファブスペースを、という理想に大きな影響を受けたことは間違いない。自分の暮らす街で少しでも多くの人々とこのことを共有したいと願ったのだ。

オープンしたのは2014年の11月だが、それに先がけ、日常の業務をこなしながら内装の漆喰塗装や什器類の製作、自身で使うことになる3Dプリンタの組立などを1ヶ月ほどにわたって進めた。妙なこだわりから、什器は安易に購入しない、ということで先のhamade.ccでも公開している仕様のテーブルや作業台、本棚などをつくり進めてきたが、2年以上が経った今ではスツールの類いも自らつくったものが占めている。

内装仕上の漆喰塗装当日の朝。ここに至る下地調整が最も手間のかかる工程だったりする。調湿作用のある漆喰塗装は非常にオススメできる内装材のひとつ。

スタジオに設置した「蔵書最適化本棚」。クライアント向けに開発したGrasshopperアプリ、[Packing Shelf] (アプリ開発:永田康祐) を用いてデザイン、制作した。製作のための治具は3Dプリンタで造形している。デザインプロセスはコンピュテーショナルでデジタルだが、完成までには膨大なフィジカル・プロセスを経ることになる。部材のカットはアプリから出力した加工図を手にホームセンターをたずね、依頼することになった。

板材を90度の角度で組立てる際に使用する治具。「精度を追求できない廉価版の3Dプリンターは道具をつくるための道具に最適」だということに気がついて以来、こうした小物を大量につくり出すことになった。

秋田、天竜、紀州のスギ材を束ねた「ドライ集成」による天板。樹種図鑑を兼ねている。

パーソナル・ファブリケーション

メイカームーブメントの起爆剤となったのが世界的なブロードバンド・ネットワークとデジタル工作機械の普及だというのは先に述べた通りだ。これらの機器を用いた個人でのものづくりは「パーソナル・ファブリケーション」と呼ばれ、徐々にではあるけれど共有されてきているように思う。

「共有されてきている」というのがぼくの幻想かもしれないので、パーソナル・ファブリケーションを支えるデジタル工作機械について改めて紹介すると、レーザー加工機や3Dプリンタ、CNCルータ、ペーパーカッター、デジタルミシンなどコンピュータの数値制御で動作するもので、この数年で日本各地にそうした機材をそろえたスペースが沢山オープンしている。興味のある方はウェブメディアのfabcrossが「fabなび」というページでファブスペースをまとめているので、参考にされたい。

デジタル・ファブリケーション、というと機器を使用するにあたってのスキルのことが気になるが、実際はそれ以上にこれらの工作機械を用いて何をつくるのか、というモチベーションのあり方を維持し続けるのが大変に見える方も多い。さらに自分がつくりたいものを実際の形に落とし込むために、あらゆる種類のデジタルデータをつくりだすスキルが必要になってくることを身にしみて実感し続けることになる。スタジオに興味を持って見学に来られても、ここで一体何がつくりたいのかわからない、そして目標にフォーカスできたあとも、どうやればよいかわからない、という方は思いのほか多いのだ。自ら学び取りに行かなければならないことが多いが、その機会は十分に開かれている。試行錯誤のフィードバック・ループの時間も短縮されたし、そこで一度手にしたものは決してムダになることはない。

デジタル・ファブリケーションに起因するムーブメントで特徴的なのはそれがモノのデザインだけではなく、コトのデザインとセットで語られる傾向が強いことだろう。デジタル・ファブリケーションにまつわる新しい施設やスペースは、単に加工サービスを提供するだけではなく、ユーザー自らができる限りのオペレーションを行って、スキルを身につけていこう、という方針で運営されることが多い様に思える。後段で触れるオープンソース・カルチャーにまつわる部分でノウハウやドゥハウを共有しよう、という哲学に基づくものと捉えたい。また、これらのスペースは何らかの形で定期的にイベントを仕掛け、ものつくりの集まりをことつくりの場へ転化させようと工夫を重ねている。スペースを運営していく上での方策のひとつであるとはいえ、ひととひとのつながりなしにものつくりもうまくいかないことをよく物語っている。

こうした活動はネットワークを通じてノウハウやドゥハウ、作品データそのものまで含めて共有されているのだが、参加している人々にとっては、ものづくりへのビジョンを共有できていることこそが心地よいのかもしれない。

左側の大型の機械がレーザー加工機—Universal Laser M-300 (機材協力:株式会社ヨコハマシステムズ) は10年落ちの機材だが、機能面では遜色なく頑張っている。

右側のタワー状のものがデルタ式の3Dプリンタ、SeeMeCNC社のRostockMAX V2。米国では個人ユースで人気のキットで、オンラインショップにて$999で販売されている。取り寄せたものを30時間ちょっとかけて組立てた。出力サイズが大きいことや様々な造形材料に対応していることも魅力のひとつで、出力精度もまずまず、コストバリューが非常に高い。この機器の組立てを通して得られるノウハウはなかなか侮れないものがある。ちなみにマニュアルに則してはじめに造形するのは自身に取付けるパーツであるという演出もニクい。

そしてファブリケーションへ

実際にはじめてみればすぐにわかることだが、デジタル・ファブリケーションもニッチでアナログなノウハウの数々で運用を重ねるしかない。「デジタル」なのは加工データだけで、実際の「もの」に向き合う必要があることは従来のファブリケーションと何ら変わることがない。さらに、ものをつくるために必要なスキルは当然デジタル・ファブリケーションにとどまらない。何かをつくろうとすれば、大抵従来のアナログな工具を使う事態に直面する。ワークショップで参加者の様子を観察していると、ねじを締める、ということひとつとっても普段から手を動かしている人とそうでない人の差は歴然としているようにみえる。

例えばネジを締めたい場合、ただ工具を時計回りに回せば締まっていく、という単純なものではなく、軸方向に若干の力をかけながら締めた方がネジの「かかり」がよい、といったケースがある。そういったことは知識として得たり、教えられるよりも自ら体得していく類のことのようだ。主催しているぼくたちもそうしたケースではあえて声をかけず、観察している。ひょっとすると新たな知見が得られる可能性もあるかもしれない。

いずれにせよ、ものをつくることになれば従来の工具を使うこともあれば、デジタル工作機械を使うこともあるだろう。そもそも工具ですらないものを道具に見立ててものをつくることも多いはずだ。キャンプ場でペグを打つのに持参したハンマーを探し出すより早く手近な石で打ち付けることは経験者ならそれほど珍しいことではないと思う。

材料や道具にこだわらないフットワークの軽い見立て、こうしたことは普段からつくり続けていないとなかなか身につかない。ものをつくることが特別なことではなく、仕上がりもそれなりでよい、ということにも慣れておく必要がありそうだ。

アナログやデジタルといった機材を問わず、自らの手を動かしてものをつくること、ファブリケーションへの意識を少しでも高めたいと思う。

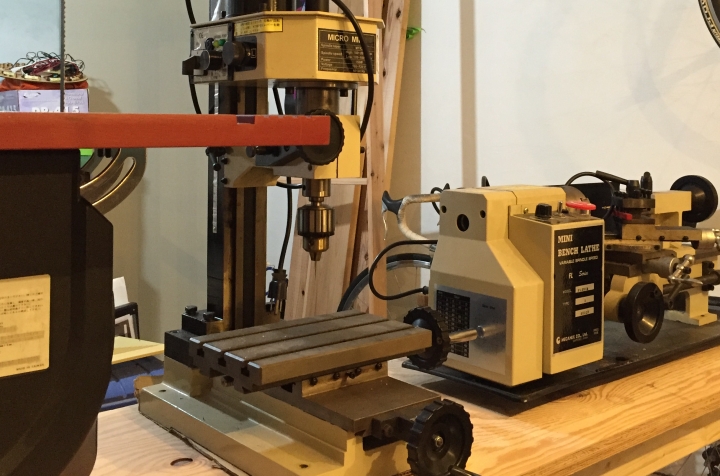

スタジオにはバンドソー、フライス盤、旋盤、ベンダーといった工作機械も備えられているが、操作の習熟が必要なので、使用機会はなかなか増えていかない。

フラットパッキングを前提とした家具のシリーズ。組立・分解が容易で可搬性に優れたスタッキング・スツール「FabStool Stacking」。ユーザー自身がヤスリがけして組み立てるキットとして販売している。

座面にレーザー加工を施すなど容易にカスタマイズができる。

ものをつくる暮らし

ぼく自身は、デジタル・ファブリケーションがもたらし続けている環境の変化が、自律した市民のあり方を考える上での強力なツールになりうる、という信念からこの活動にコミットしている。自分たちの暮らしはまず自分たちの手でつくりだす必要があり、それを他人 (例えば政治家、行政とか) にばかり委ねたままにするのは少々無責任で、逆にいえばもったいないことなのではないか。あえて飛躍した理解を示しているところもあるけれど。ただ、現代の政治参加へのもどかしさに比べれば、自分で手を動かして手に入れられるものの実感と深度はケタ違いのものがある。つくり続けることで動かせる状況があることを信じたい。

このあたりについてはぼく自身、先の東日本大震災がきっかけとなり、それまで感じていたことを具体的な行動に移すことになったのかもしれない。

被災してからの時間を人々はどう過ごすのか?実際にことが起こってからでは準備をすることができない。普段全くできていないことが非常時にできる可能性はほとんどなく、いわゆる火事場の馬鹿力が発揮できるのはほんの一瞬のことで、被災してから立て直しにかかる長い期間に頼みになるのは、心の準備と被災以前から身につけていたスキルに基づくあきらめない気持ちだと思う。心構えと身構え。

その大きな支えになるのがものをつくることへの意志だろう。勿論、行政や駆けつけてくれるボランティアが手を差し伸べてくれることもあるだろう。でも、手をこまねいてそれを待っているだけでは何か足りないように感じるのだ。特に初動においてそうした構えが果たす役割は想像以上に大きなものになりうる、という実感は増すばかりだ。

構えることなくつくることが改めて暮らしに根付くといいのだが。

つくるものはハードウェアに留まらない。3Dプリントしたクッキー型を使ってクッキーを焼いたりもする。

この型は本来2013年のクリスマスオーナメントとしてデザインしたもの。3Dプリント用のデータは2Dのベクターデータを元に製作している。

すべてのパーツを同一断面の材料でつくる家具の仕組み。脚や貫の長さを変えることで、テーブルにもベンチにもなる。

本来ならパラメトリック・モデリングのインターフェイスを用意しておきたいところだが。

道具をつくる道具、としての3Dプリンター

3Dプリンタが気になりだしたのは、ラピッドプロトタイピングでの有効性に確証を得たからにほかならない。しかし、ぼくが3Dプリンタに触れだした2013年当時、それまでと比べ格段に値段が下がったとはいえ、数十万円までで手に入るクラスの3Dプリンタは正直言ってクライアントワークには十分な出力精度をもっているとは言えなかった。初めて出力した時の様々な困難とブツの精度の甘さに辟易したことは記憶に新しい。

しかし、自宅の照明器具のパーツが壊れたことをきっかけにこの機械との付き合い方に気づくことになった。あるとき照明器具のコネクタが割れてしまい、そのことで器具自体が製品として役に立たないものになってしまった。コネクタはメーカー特注のもので、市販のものでは寸法があわず、代替できない。生産から日も経っており、替えのパーツもなさそうだ。それまでならここで新しい器具に買い換えることになるのだが、壊れたパーツを再現することを思いついた。粉々になったものもあるなか、残されたパーツを大まかに採寸し、3Dモデリングしたものを3Dプリントしてみたのだ。ほんの小さなパーツだが、自宅で端子を付け替えて照明がついたときはものすごく興奮した。どうせ見えなくなるパーツなので、精度は全く気にならない。

それまではプロトタイプとはいえ、3Dプリンタで完パケのプロダクトをつくることばかりを考えていたのだが、プロダクトをつくるための「道具をつくる」ことに無類の力を発揮するのではないか、道具にあった解像度のものをつくればよいのだ、ということにようやく気がついた。逆に考えれば、精度の高いものを手に入れるためにはそれなりのコストが必要だ、という当たり前の結論になる。それでも従来金型が必要だった分野などでの革新性は知れば知るほど大きい。

破損してしまったライティング・ダクトのコネクタを採寸し3Dモデリングで再現して出力したもの。右の失敗例ようにデジタル・データを作成できたからといって手放しで造形できる訳ではない。

ディスプレイ用のアームに付属してきた工具をアーム本体に取り付けておくためのパーツ。工具を紛失することなく、必要な際にすぐに使うことができる。

たのしい くらしを つくる

ぼくたちのスタジオのモットー、一応法人なので正確に言えば企業理念、は「たのしい くらしを つくる」としている。少々風呂敷を広げた話をすれば、近代から現代に至る時期、特に高度経済成長を経たこの数十年間で、ぼくたちは自分の手でものをつくる、ということを暮らしの中から随分と手放してしまったのではないだろうか。必要なものがあれば、お金と引き換えに手に入れる、ということが日々暮らしていく上でのまずはじめにあり、自分の手で必要なものを生み出す、という原始的な喜びを忘れてしまったように感じる。まだ比較的身近にあるものをあえて言えば料理がそうだと言えるだろうか。

時間やスキルをお金に換えるという貨幣経済の社会に暮らしているのだから当たり前に思う方も多いかもしれないが、暮らしの豊かさが所得統計からだけでは到底測ることができないように、必要なものをつくり出しながら暮らす、というのは日本でもほんのつい最近まで行われていたことで、とても意義深いことだ。それは日々少しずつ積み重なる小さな成功体験とも言えるもので、自分のためのものだから質の担保ももちろん自分次第でよいといえる。

自分でものをつくるといっても、暮らし方をいっぺんに変える必要は全くなく、手に届きやすいところにやってきた新しい選択肢を試しにとってみたらどうだろうか、という話に過ぎない。そして、それは誰かがつくったものをカタログや商品棚から選ぶ、という少し「人ごと」めいたところから、自分なりにこだわりたいものについては「自分ごと」として暮らしを捉え直すことの出発点になるかもしれない。

自分の手でものをつくりだすとうまくいかず、挫折ばかりで楽しいことなど全くない瞬間も多いが、そうしたプロセスを経て生み出されたものへの思い入れは格別なものだろうし、本当にうまくいかないときはそうした経験からものをつくって生計を立てている人々へリスペクトの思いをはせつつ、お金で解決する方法もある。

スイッチプレートへの加工例。市販のものに自分なりの加工を施す楽しみ方は取り組みやすいものかもしれない。

新しい民藝、あるいは民具

デジタル・ファブリケーションを実現する上での大きな条件のひとつにオープン・ソースの概念がある。もとはコンピュータなどのプログラミングやデジタル・コンテンツの新しい共有概念として提唱され始めたものだが、デジタル・ファブリケーションの盛り上がりは、この他者とノウハウやドゥハウをシェアするオープンソース・コミュニティの存在なしには考えられない。自らがモデリングした3Dデータをインターネット上のデータ共有サービスで他者とシェアできる環境は集合知のひとつのあり方としても理想的なもののひとつだ。そこでは第1製作者の求めに応じて著作権が設定されており、データの改変が認められているものも多い。概ね、商用であるか否かが境目になっているように見受けられる。著作権管理の新しい概念「クリエイティブ・コモンズ」もまだまだ過渡期にあると思うが、著作権を段階的に捉えられるプラットフォームをつくりあげたことは、制度設計においてもクリエイティブなデザインができることの証だろう。

とはいえ、ここ数年という極めて短期間ながらこうした活動をしていると、極一般論として、ひとはそれほど自分でものをつくりたい、とは考えないらしいということはよくわかってきた。要はモチベーションの高まりと必要性が見出せない、ということだと思うのだ。おそらく既製品のカスタマイズあたりから始めるのがよいのかもしれない。

マスマーケティングの世界でも「これからはマスプロダクションからマスカスタマイゼーション」と言われ出してから随分経つ。経済がどのような形を取ろうともひとは何らかの差異を意識して生活していくことにかわりはなく、差異は図らずともしみ出てきてしまうものだろう。

ここで、ファブラボ北加賀屋の森本さんが取り組んでいる「プログラ民具」を紹介したい。詳細はリンク先のページをご覧いただくとして、「物質がプログラマブルになる」、「デジタルとフィジカルがシームレスに繋がっていく」、「ソフトウェアで起きたことがハードウェアでも起こる」、といったことがテーマとされている。彼の取り組みはオープンソースで、新たなユーザーが自分なりのパラメーターでものをつくることができる。実際不思議なもので、ひとがつくった形をそのまま再現することには全く魅力を感じないが、少しでもイジれるパラメーターがあると俄然興味をひく、ということはママあることだ。

以前から気にかかっていたのだが、こういったすでにあるものをリミックスしながら新しいものを生み出していくことはどこかアノニマス・デザインの伝承に似たものを感じる。柳宗悦らが興した民藝運動は民衆の日々の暮らしに息づく事物を彼らの審美眼で選択したものだと思うが、民藝運動によって拾い上げられる以前の伝承の過程をリアルタイムで目にしているのかもしれない。収斂していけばデザインとしても優れたものになる、という方向性は間違いなくあるだろう。システム設計のデザインそのものが優れている、ということも同様に。

ひとりメイカーの挑戦

この1年半ほどはクライアントの理解もあり、自身で取り組むパーソナル・ファブリケーションの総括の意味も込めて「ひとりメイカー」の可能性を探るべく、筐体デザイン・設計、回路設計、組込実装、またこれらのハードウェアを操作するためのスマートフォン・アプリの開発までを内製し、スマート家電の開発を手がけている。

今のところはインターネットにつながる予定はないので、IoTではない。大型機と小型機を順に開発してきており、クライアントからのコンサルティング・サービスのハード/ソフトウェアとして少しずつではあるが採用例が増え、次は量産化を検討する段階に入りつつある。

しかし、あるものを数点だけつくることとたくさんつくることの間には埋めがたい溝が横たわっており、それはファブリケーションの手法云々で解決できる問題ではない。当たり前のことだが、メイカーとメーカーは全く位相の異なるものだということを改めて噛みしめている。それでも従来の個人が工作機械を使ってものをつくることの困難さから考えれば、とんでもなく楽しい時代になった、という印象は禁じ得ない。ここでは小型機試作品のキービジュアルを紹介するにとどめ、現場からの報告を終えよう。

開発中のスマート家電、小型機の試作。スマートフォンをリモコン代わりに機器の操作、週間タイマー設定を実現している。